HydroVolve’un darbeli sondaj özelliği, sondaj performansını nasıl artırıyor?

HydroVolve tarafından geliştirilen GeoVolve HYPERDRIVE, jeotermal sondaj maliyetlerini azaltmak için darbeli geliştirilmiş sondaj prensibini kullanır.

Sondaj operasyonlarının kısaltılması veya matkap ucunun ömrünün uzatılması yoluyla sondaj maliyetlerinin azaltılması, jeotermal projelerin ekonomisini iyileştirmede en etkili sınırlardan biri olmaya devam ediyor. Bu amaçla, sondaj maliyetlerinin azaltılmasına yardımcı olabilecek yenilikler jeotermal geliştiricilerin büyük ilgisini çekiyor ve daha derin ve daha sıcak rezervuarların kilidini açmanın anahtarı olabilir.

HydroVolve , bu iyileştirme alanına yönelik yenilikçi ürünler sunan şirketlerden biridir. Bu konuk makalede HydroVolve Yönetim Kurulu Başkanı ve Kurucusu Dr. Peter Moyes, sondaj çözümlerinin çalışma prensibini ayrıntılarıyla anlatıyor ve teknolojileri üzerinde yapılan testlerin sonuçlarını sunuyor.

Jeotermal, dünyanın enerji ihtiyacının önemli bir bölümünü karşılama potansiyeline sahiptir, ancak jeotermalin küresel ölçekte ölçeklendirilmesindeki en büyük zorluk, sermaye maliyetlerini azaltmak ve daha fazla yatırım getirisi sağlamak için sert kaya oluşumları boyunca daha derin ve daha verimli bir şekilde sondaj yapma yeteneğidir.

Binlerce metre volkanik kaya boyunca derin jeotermal kuyular açmak, aşırı sıcak ve zorlu kuyu ortamlarında aletlerin hayatta kalması gibi teknik zorluklarla doludur.

Sondaj operasyonlarının genellikle yavaş penetrasyon hızlarıyla (ROP) başa çıkması gerekir (tipik olarak saatte bir metre veya daha az) ve matkap uçları körelip aşındığında ve değiştirilmesi gerektiğinde rutin olarak günlerce, hatta haftalarca durdurulur. Sabit süre olarak bilinen bu tür gecikmeler maliyetlere milyonlarca dolar ekleyebilir.

Döner delme ve darbeli delme

Şu anda genellikle iki tür delme yöntemi kullanılmaktadır: döner delme ve darbeli veya darbeli delme.

En derin petrol, gaz ve jeotermal rezervlerine ulaşmanın açık ara en yaygın yöntemi olan döner sondajda iki tür matkap ucu kullanılır: silindirli konik uç ve çok kristalli elmas kesici (PDC) uç.

İkincisi, daha yüksek ROP ve dayanıklılık nedeniyle üstünlük kazanmıştır, ancak gerekli kesici penetrasyonu veya kesme derinliğini (DOC) elde etmek daha zor olduğundan, PDC uçları sert kaya uygulamalarında hala sınırlı performansa sahiptir. DOC’yi arttırmak, daha yüksek kaya mukavemetinin üstesinden gelmek için daha fazla bit ağırlığını (WOB) gerektirir.

Bu da matkap ile kaya yüzeyi arasındaki sürtünme ısısını artırabilir ve daha hızlı aşınmaya neden olarak matkap ömrünü kısaltabilir. Aynı zamanda yapışma-kayma, helisel burkulma, yanal dengesizlik ve yüksek frekanslı burulma salınımları gibi diğer sondaj dizisi işlev bozukluklarını da beraberinde getirir; bunların tümü sondaj ROP’unu yavaşlatabilir ve delme bileşenlerinin arıza oranını artırabilir, böylece WOB’da bir artışa neden olabilir.

Vurmalı delme kullanımı dünya çapında kuyu inşaatı, madencilik ve inşaat endüstrilerinde yaygın olarak uygulanmaktadır ve kayayı daha küçük parçacıklara ayırmaya yetecek kuvvetle kırma ucuna tekrar tekrar darbe göndermek için çekiç etkisinden yararlanır.

Kırıcı aletine güç sağlamak ve kırılmış kayayı darbe yüzeyinden temizlemek ve hasarsız kayayı çekicin üzerine çıkarmak için genellikle basınçlı hava olan akışkan bir ortam kullanılır. İstenilen derinliğe ulaşılıncaya kadar işlem sürekli olarak yüksek frekansta tekrarlanır.

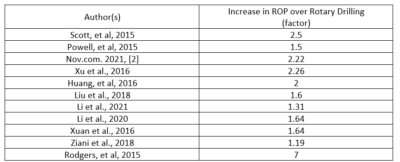

Bir sondaj kampanyasına darbeli sondajın dahil edilmesinin doğrudan bir sonucu olarak elde edilebilecek performans kazanımları önemli olabilir. Rodgers ve arkadaşlarının 2013 yılında bildirdiği gibi bu yöntem, Avustralya’nın petrol ve gaz tarihinde 24 m/saat hızla en hızlı ve en derin darbeli havalı çekiç çalışmasını sağladı .

Ancak pratikte, bu havayla çalışan vurmalı aletler yalnızca sığ kuyularda düzgün şekilde çalışabilir; çünkü güç kaybı, kuyu deliği dengesizliği ve sıcaklık sorunları, bunların derin, sıcak kuyularda kullanımlarını ciddi şekilde sınırlandırır.

Tasarım ilkesi

Vurmalı sondajı döner sondajla birleştirmenin, derin jeotermal potansiyelini ortaya çıkarmanın anahtarı olabileceğini kabul eden İngiltere merkezli kuyu mühendisliği uzmanı Dr. Peter Moyes, geleneksel sondaj düzeneklerini “güçlendirebilecek” uzman bir araç geliştirmeye çalıştı: bir “plug-and-play” cihazı, darbeli delmenin bilinen ve kanıtlanmış tüm faydalarını, hiçbir dezavantajı olmadan rotary sondaja entegre ediyor.

Moyes’in darbeyle geliştirilmiş rotary sondaj işlemi esas olarak rotary kesme yönteminde kayayı kırmak için PDC matkap uçlarının kullanıldığı rotary sondaj yöntemine dayanır. Dönen WOB’u arttırmak için, kesicinin ilerisindeki kayayı önceden kırmaya yetecek kadar büyük bir darbe kuvveti oluşturmak üzere uca kontrollü bir döngüsel eksenel darbe iletilir. Temelde, matkabın önündeki kayanın basınç dayanımını azaltır ve delmek için daha yumuşak, daha düşük dayanımlı bir malzeme oluşturur. Böylece uç daha uzun süre dayanabilir ve çok daha iyi ROP sağlayabilir.

Sistemin şunları yapması gerekiyordu:

- tatlı sudan kayıp kontrol malzemesi (LCM) ile yüklü yüksek yoğunluklu sondaj çamuruna kadar bilinen herhangi bir sondaj sıvısının basınçlı akışıyla güçlendirilebilir.

- Önemli bir basınç düşüşü, ilave akış hacmi veya akış hızı gereksiniminin ortaya çıkmasını önleyerek sondaj sisteminin hidrolik tasarımına minimum olumsuz etki katar.

- 300 derece C’ye kadar çalıştırılabilir.

- Eşdeğer dolaşım yoğunluğunu veya kuyu deliği basınç yönetimini etkilemekten kaçının.

- Sondaj alt deliği düzeneğine (BHA) istenmeyen zarar verici darbe veya darbe kuvvetlerinin uygulanmasından kaçının.

HYPERDRIVE sistemi

Sonuç, Moyes ve ekibi tarafından Aberdeen, İskoçya merkezli HydroVolve şirketinde geliştirilen GeoVolve HYPERDRIVE sistemi oldu.

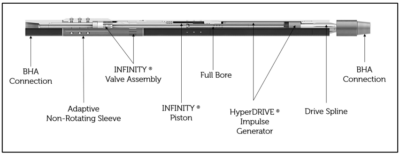

Cihaz, ucun arkasındaki geleneksel bir döner sondaj alt delik düzeneğine (BHA) yerleştirilebilir ve darbeli eksenel itici tahrik sistemini hidrolik olarak döndürmek için sondaj çamuru akışıyla çalıştırılır. Bu eksenel darbe kuvveti, matkap aracılığıyla kesme yapısına ve ilerideki kayaya iletilir; burada darbe kuvveti, kayayı önceden kırar ve parçalar.

Döner delme sırasında, ucu soğutmak ve yıkamak, kesikleri temizlemek ve bunları yüzeye taşımak için sondaj ipi yoluyla uç ağızlıklarına sabit basınçlı bir sondaj sıvısı akışının iletilmesi önemlidir. Bu akış, sondaj ipinin deliği ile sondaj ipi ile kuyu deliği arasındaki halka arasında bir fark basıncı oluşturur.

HYPERDRIVE sistemi, HydroVolve’un sondaj dizisi deliğine hizalanmış bir giriş valfi ve halkaya hizalanmış bir egzoz valfi içeren pozitif deplasmanlı ileri geri hareket eden pistonlu bir motor olan INFINITY motorunu kullanarak itki jeneratörüne güç sağlamak için bu fark basıncından yararlanır.

Giriş valfi sondaj dizisi deliğine hizalandığında piston, delik ile halka arasındaki tam fark basıncına maruz kalır. İtkiyi oluşturmak için piston güç altında ileri yönde sürülür. Egzoz valfi halkayla hizalandığında, pistonun basıncı dengelenir ve yay yardımıyla başlangıç konumuna geri döndürülür.

TERRABİT

Performansı ve dayanıklılığı en üst düzeye çıkarmak için Moyes ve ekibi, sondaj teknolojisinde uzmanlığa sahip Aberdeen merkezli bir firma olan ZerdaLab’dan HYPERDRIVE eksenel darbe yükü imzasını analiz etmesini ve özel bir PDC biti olan GeoVolve TERRABIT’i tasarlayıp geliştirmek için performans verilerinden yararlanmasını istedi.

Özellikleri arasında sürekli döngüsel eksenel salınımları almak ve HYPERDRIVE enerjisini kayaya iletmek için burun bölgesinin iyi korunmasını sağlayan bir profil tasarımı bulunmaktadır. Uzman alet aynı zamanda aşındırıcı kayalarda yüksek doğrusal hızlara maruz kalmadan dayanıklılık sağlamak için geniş bir uç omuz yarıçapına ve genişletilmiş burun alanı için daha fazla alan sağlamak ve matkaba yanal stabilite sağlamak için yarıçaplı bir koniye sahiptir.

Test kurulumu ve sonuçları

HYPERDRIVE sisteminin laboratuvar ve saha testlerindeki performansına ilişkin veriler, geçen ay Reno, Nevada’da düzenlenen Jeotermal Yükseliş Konferansı’nda sunuldu . Moyes’e göre cihaz beklentilerin ötesinde performans gösterdi.

“Şu anda bu kuyulardaki derinliklere, basınçlara ve sıcaklıklara dayanabilecek hiçbir şey yok” dedi. “Geçtiğimiz 18 ay boyunca, şimdiye kadar imkansız olduğu düşünülen performans kazanımlarına sahip beş adet modüler, değiştirilebilir ürün ve sistemden oluşan bir paketi piyasaya sürdük ve devreye aldık.”

Tüm kara denemeleri, HydroVolve’un 1.200 klbf itme/çekme kapasitesi, 120RPM, 15.000 ft.lb döner tahrik sistemi ve 600GPM, 5000psi akış ile donatılmış 60 ft’lik yatay test yatağına sahip bir test donanımı olan özel kıyı Sondaj Test Tesisinde gerçekleştirildi. döngü. Teçhizat, 10.000 hz veri yakalama hızında WOB, eksenel darbe yükü, basınç, ROP, RPM ve torku kaydedecek şekilde tam donanımlıdır.

6 inçlik bir HYPERDRIVE, 6 inçlik bir TERRABIT ile donatıldı ve performans özelliklerini belirlemek ve optimum çalışma parametrelerini tanımlamak için yüksek UCS mavisi Rubislaw granitinde sondaj yapılan bir dizi test programı gerçekleştirildi.

Sistem, aynı parametrelere sahip geleneksel rotary sondaja göre ROP’ta 2,6 kat artış elde etti.

Bu yılın Nisan ve Mayıs aylarında, HYPERDRIVE sisteminin üç boyutuyla kıta Avrupası’ndaki kara operasyonlarında saha denemeleri yapıldı: 12-1/4-inç, 8-1/2-inç ve 6-inç.

6 inçlik TERRABIT kullanılan denemelerden biri, eğimi 20 derecenin altında ve toplam derinliği 6000 m’yi aşan, derin S şeklinde profilli bir kuyuda gerçekleştirildi. Kuyu, 5-8 kpsi şeyl ve 22-25 kpsi kumtaşı rezervuarı ve kireçtaşı şeritleri arasında değişen litolojilerde yüksek bir kontrast sundu.

Geçmişte, ortalama 1 m/saatlik ROP ile 6 inçlik bölümü delmek için 5 ila 15 matkap ucu çalışması gerekiyordu.

Saha denemesi Mayıs 2023’te gerçekleştirildi ve ortalama ~2 m/saat ROP ile toplam 229 m derinlikte sondaj yapıldı; bu, beklenen delme mesafesinin iki katından fazla ve beklenen ROP’un üç katıydı. 6 inçlik delik bölümünün tamamı için HYPERDRIVE kullanılmış olsaydı, bu tek delikli bölümün maliyet tasarrufunun 1.400.000 doları aşacağı tahmin ediliyor.

Moyes, saha araştırmalarının, PDC döner matkap uçlarına kontrollü eksenel darbe eklenmesinin hem ROP hem de uç dayanıklılığında önemli kazanımlar sağladığını kanıtladığından emin. HYPERDRIVE’ın her derinlikte çalıştığını, basınç kaybı yaratmadığını ve elastomerik conta gerektirmeyen tamamen metal yapıda olduğunu belirtiyor: ultra HP/HT ve jeotermal ortamlar için mükemmel.

“Temel olarak, mevcut petrol ve gaz teknolojisini alıp daha derin ve daha hızlı sondaj yapmak için onu güçlendiriyoruz” dedi. “Bu, jeotermal proje geliştirme üzerindeki genel sermaye yükünü azaltır ve aynı şekilde elektriğin seviyelendirilmiş maliyetini de önemli ölçüde azaltır; özellikle gelişmiş jeotermal ve gelişmiş jeotermal sistemler fırsatını küreselleştirmek ve jeotermalin her yere ulaştırılması için önemlidir.”

Kaynak: ThinkGeoEnergy